3D打印模具在復雜汽車零件、葉輪制造與箱包配件領域的應用

隨著3D打印技術的飛速發展,其在模具制造領域的應用日益廣泛。本文將探討3D打印模具在復雜汽車零件、葉輪制造以及箱包配件生產中的具體應用、優勢及未來趨勢。

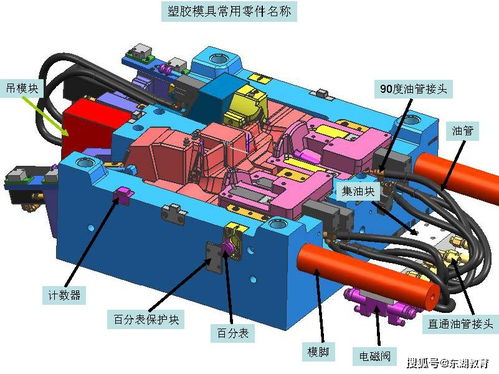

一、3D打印模具的技術基礎

3D打印,或增材制造,通過逐層堆疊材料的方式構建物體。在模具制造中,常用的技術包括選擇性激光燒結(SLS)、立體光刻(SLA)和熔融沉積建模(FDM)。這些技術允許快速原型制作和定制化生產,顯著縮短了模具開發周期,降低了成本。

二、3D打印模具在復雜汽車零件制造中的應用

汽車行業對零件的精度、輕量化和復雜度要求極高。3D打印模具能夠生產傳統方法難以實現的復雜幾何形狀,如發動機部件、散熱器和內飾零件。例如,在制造渦輪增壓器葉輪時,3D打印可以實現內部冷卻通道的優化設計,提高散熱效率。快速原型制作使汽車制造商能夠加速設計驗證和測試,減少開發時間。

三、3D打印模具在葉輪零件制造中的應用

葉輪作為流體機械的核心部件,其形狀復雜,要求高精度和表面光潔度。3D打印模具通過數字化設計,可以直接制造出具有復雜曲面和內部結構的葉輪模具,如用于泵、壓縮機和渦輪機的葉輪。這不僅提高了生產效率,還允許定制化設計以適應不同工況,提升性能。同時,3D打印減少了材料浪費,符合可持續發展理念。

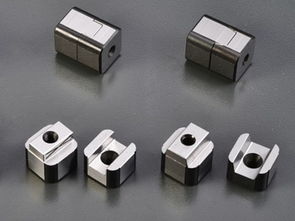

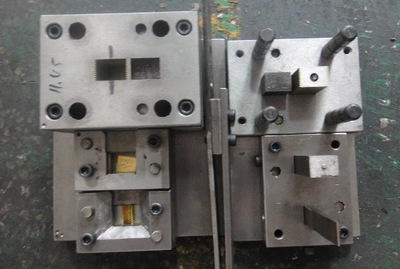

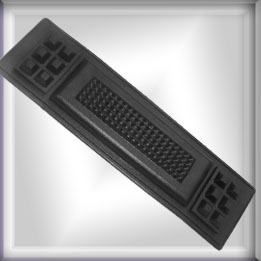

四、3D打印模具在箱包配件及模具制造中的應用

箱包行業對配件的多樣性和個性化需求日益增長。3D打印模具可用于生產鎖具、拉鏈頭、手柄等配件,實現小批量快速生產。與傳統模具相比,3D打印無需高昂的開模費用,特別適合定制化訂單和快速迭代設計。例如,高端箱包品牌可以利用3D打印制作個性化模具,生產獨特紋路的配件,增強品牌差異化。

五、優勢與挑戰

3D打印模具的主要優勢包括:縮短生產周期、降低成本、提高設計自由度、支持復雜結構制造。也存在挑戰,如材料強度限制、表面粗糙度問題以及規模化生產的效率瓶頸。未來,隨著材料科學和打印技術的進步,這些挑戰有望逐步解決。

六、結論

3D打印模具在復雜汽車零件、葉輪制造和箱包配件領域展現出巨大潛力。它不僅推動了個性化制造和快速原型開發,還為傳統制造業注入創新活力。隨著技術的成熟,3D打印有望成為模具制造的主流方式,助力產業升級。

如若轉載,請注明出處:http://www.piwggz.cn/product/15.html

更新時間:2026-01-09 02:36:38